Dây chuyền sản xuất xi măng

15 Tháng Mười, 2024

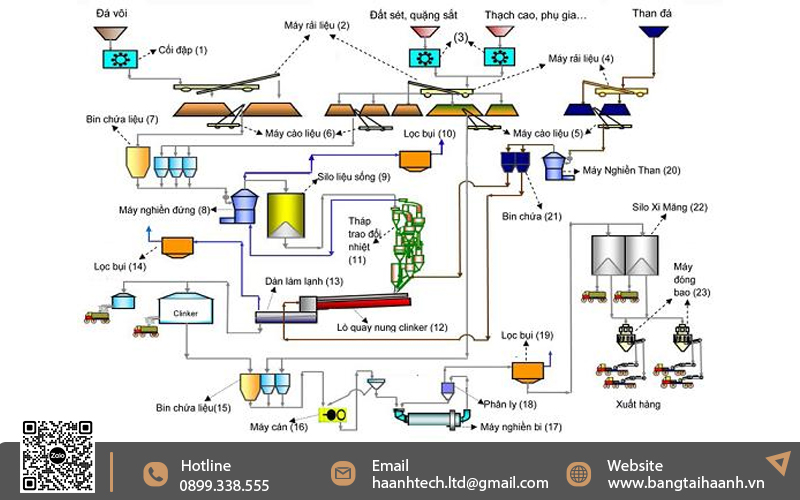

Dây chuyền sản xuất xi măng là một trong những quy trình công nghiệp phức tạp và đòi hỏi sự chính xác cao trong từng công đoạn. Xi măng, được sử dụng rộng rãi trong xây dựng, cần trải qua nhiều bước sản xuất từ khai thác nguyên liệu thô, chế biến, nung, nghiền, đến đóng gói và phân phối. Mỗi bước trong dây chuyền xi măng đều có vai trò quan trọng để đảm bảo chất lượng sản phẩm đầu ra và tối ưu hóa hiệu suất sản xuất.

Đặc điểm của dây chuyền sản xuất xi măng

Dây chuyền sản xuất xi măng bao gồm nhiều giai đoạn liên kết chặt chẽ, từ khai thác nguyên liệu thô, nghiền, trộn, nung đến làm nguội và đóng gói, mỗi giai đoạn đều có vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm cuối cùng.

- Khai thác và chuẩn bị nguyên liệu thô: Nguyên liệu chính của xi măng là đá vôi, đất sét, cùng với một số phụ gia khác như sắt, thạch cao, và than đá. Các nguyên liệu thô này thường được khai thác từ các mỏ tự nhiên và vận chuyển đến nhà máy sản xuất. Đá vôi, chiếm phần lớn thành phần xi măng, được khai thác và nghiền thô để tạo thành các viên đá nhỏ, sẵn sàng cho quá trình tiếp theo.

- Nghiền và trộn nguyên liệu: Sau khi đá vôi và đất sét được nghiền nhỏ, chúng sẽ được trộn đều với nhau để tạo thành hỗn hợp nguyên liệu đồng nhất. Một số nhà máy có thể bổ sung thêm các phụ gia khác như quặng sắt hoặc tro bay để điều chỉnh tính chất xi măng. Quá trình trộn này phải đảm bảo các thành phần được phân bố đồng đều để đảm bảo chất lượng sản phẩm cuối cùng.

- Nung trong lò quay: Hỗn hợp sau khi nghiền và trộn sẽ được đưa vào lò nung quay (lò quay clinker) với nhiệt độ khoảng 1400-1450°C. Ở nhiệt độ cao, các phản ứng hóa học xảy ra, biến hỗn hợp nguyên liệu thành clinker, là thành phần chính của xi măng. Quá trình nung cần phải kiểm soát nhiệt độ và tốc độ quay của lò để đảm bảo clinker có chất lượng tốt nhất.

- Làm nguội clinker: Sau khi nung, clinker được làm nguội nhanh chóng để đảm bảo tính ổn định của các hợp chất hóa học. Các hệ thống làm nguội hiện đại giúp tiết kiệm năng lượng và tận dụng nhiệt lượng để tái sử dụng trong quy trình sản xuất.

- Nghiền clinker và đóng gói: Clinker được nghiền nhỏ trong máy nghiền bi hoặc máy nghiền đứng để tạo ra xi măng bột. Thạch cao được thêm vào trong quá trình nghiền để kiểm soát thời gian đông kết của xi măng. Xi măng sau khi nghiền được đóng gói thành bao hoặc lưu trữ trong các silo để phân phối.

Lợi ích của dây chuyền sản xuất xi măng

Dây chuyền sản xuất xi măng hiện đại mang lại nhiều lợi ích như hiệu suất cao, bảo vệ môi trường, chất lượng sản phẩm ổn định, và tiết kiệm năng lượng

- Hiệu suất sản xuất cao: Với việc tự động hóa quy trình sản xuất, các dây chuyền sản xuất xi măng hiện đại có thể vận hành liên tục, giúp tối ưu hóa sản lượng và giảm thiểu lao động thủ công. Các hệ thống giám sát và điều khiển tự động giúp giảm thiểu lỗi con người, tăng cường tính chính xác và đồng nhất trong quá trình sản xuất.

- Giảm thiểu tác động môi trường: Các hệ thống lọc bụi và xử lý khí thải hiện đại giúp giảm lượng khí CO2 và các hạt bụi phát sinh trong quá trình nung và nghiền. Một số nhà máy còn áp dụng công nghệ tiên tiến như sử dụng nhiên liệu thay thế (rác thải công nghiệp, nhiên liệu sinh học) để giảm lượng than tiêu thụ, từ đó giảm phát thải khí nhà kính.

- Chất lượng sản phẩm đồng nhất: Quy trình sản xuất được kiểm soát chặt chẽ từ khâu đầu vào đến đầu ra, giúp đảm bảo xi măng sản xuất ra có chất lượng ổn định, đáp ứng các tiêu chuẩn kỹ thuật và yêu cầu của thị trường.

- Tiết kiệm năng lượng và tài nguyên: Nhiều nhà máy hiện đại áp dụng các giải pháp tiết kiệm năng lượng, như tái sử dụng nhiệt thải từ lò nung để sấy nguyên liệu hoặc làm nóng không khí cấp vào lò. Các hệ thống sử dụng năng lượng hiệu quả giúp giảm thiểu chi phí sản xuất và tăng tính bền vững của ngành.

Các loại băng tải trong dây chuyền sản xuất xi măng

Các loại băng tải khác nhau đóng vai trò quan trọng trong việc vận chuyển nguyên liệu trong dây chuyền sản xuất xi măng, đảm bảo quá trình diễn ra liên tục và hiệu quả. Dưới đây là các loại băng tải phổ biến:

1. Băng tải cao su:

-

- Băng tải cao su là loại băng tải phổ biến nhất trong ngành sản xuất xi măng, đặc biệt trong việc vận chuyển các nguyên liệu thô như đá vôi, đất sét, than đá.

- Loại băng tải này có độ bền cao, chịu được mài mòn và tác động của các vật liệu nặng, đảm bảo quá trình vận chuyển liên tục và hiệu quả.

2. Băng tải gầu (bucket elevator):

-

- Băng tải gầu thường được sử dụng để nâng vật liệu từ các vị trí thấp lên cao trong nhà máy.

- Chúng thường được áp dụng trong quá trình vận chuyển clinker từ lò nung lên các vị trí cao để chuẩn bị cho giai đoạn nghiền.

3. Băng tải xích (chain conveyor):

-

- Băng tải xích được sử dụng để vận chuyển các vật liệu nặng hoặc có tính mài mòn cao, chẳng hạn như clinker nóng.

- Loại băng tải này có khả năng chịu nhiệt độ cao, thích hợp cho các công đoạn gần lò nung.

4. Băng tải xoắn (screw conveyor):

-

- Băng tải xoắn chủ yếu được sử dụng để vận chuyển các loại vật liệu mịn, như bột xi măng hoặc các phụ gia, trong quá trình sản xuất và đóng gói.

- Loại băng tải này giúp đảm bảo vật liệu không bị rò rỉ hoặc gây ra hiện tượng bụi bẩn trong nhà máy.

5. Băng tải phẳng và băng tải con lăn:

-

- Các loại băng tải phẳng và băng tải con lăn thường được sử dụng ở các công đoạn cuối của dây chuyền, như vận chuyển sản phẩm đã đóng gói ra khỏi nhà máy.

- Chúng giúp giảm thiểu lao động thủ công và tăng tốc độ vận chuyển, đóng góp vào hiệu suất sản xuất cao hơn.

Dây chuyền sản xuất xi măng là một hệ thống phức tạp và có yêu cầu cao về công nghệ. Các loại băng tải trong dây chuyền sản xuất xi măng đóng vai trò quan trọng trong việc tối ưu hóa quá trình vận chuyển nguyên liệu, giúp giảm thiểu chi phí sản xuất, nâng cao năng suất và đảm bảo chất lượng sản phẩm cuối cùng. Với sự tiến bộ trong công nghệ, các nhà máy xi măng hiện đại không chỉ tập trung vào việc tối ưu hóa sản xuất mà còn chú trọng đến yếu tố bảo vệ môi trường và tiết kiệm năng lượng.

Băng Tải Hà Anh là một đơn vị chuyên cung cấp dịch vụ thiết kế và sản xuất các loại băng tải với chất lượng hàng đầu và giá cả hợp lý nhất trên thị trường Việt Nam. Quý khách hàng có thể liên hệ trực tiếp với Băng Tải Hà Anh hotline: 0899.338.555 – 0985.962.451 hoặc email: bangtaihaanhvn@gmail.com

Chúng tôi cam kết luôn sẵn sàng tư vấn và hỗ trợ mọi yêu cầu của quý khách hàng !